WRT Magnetic Rope Detector Steel Rope Wire Rope Internal External Flaw Detector HRD-100 1. Spesifikasi

Standar: GB / T21837-2008, ASTM E1571-2001 (Spesifikasi standar untuk pemeriksaan elektromagnetik dari tali kawat baja feromagnetik), GB / T5972-2006 / ISO 4309: 90, GB8918—2006

Jangkauan pendeteksi: Φ1.5-300 mm (pilih sensor yang berbeda)

Kecepatan relatif antara sensor dan tali kawat: 0,06,0 m / s Pilihan terbaik: 0,3-1,5 m / s

Kesenjangan terbaik antara selongsong pemandu dan tali kawat: 2–6 mm, celah yang diizinkan: 0–15mm

Jenis file output: Output file Word

Alarm: Alarm suara dan cahaya

Deteksi lokasi tali kawat rusak (LF)

Akurasi penilaian kualitatif: 99,99%

Penilaian kuantitatif

Kesalahan pengulangan Sensitivitas: ± 0,055%

Kesalahan tampilan: ± 0,2 %

Kesalahan deteksi lokasi, (L): ± 0,2%

Daya: catu daya komputer 5V

BERAT SENSOR: <10kg (Sensor biasa)

Temperatur temp.-10 ℃ ~ 40 ℃

Tekanan udara: 86 ~ 106Kpa

Kelembaban relatif: ≤85%

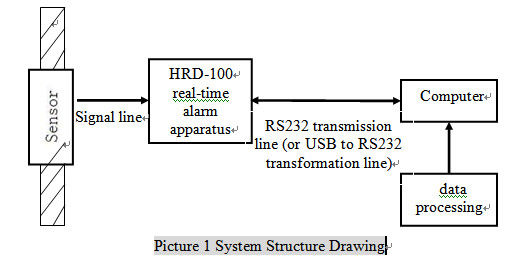

Sistem windows dari wire rope computer detector adalah produk pembaruan sistem GB yang didasarkan pada teori perangkat lunak DOS dan ideologi pemandu alarm tampilan waktu nyata menggunakan Visual Basic6.0, fondasi bahasa pemrograman, menjalankan kompilasi menjadi.

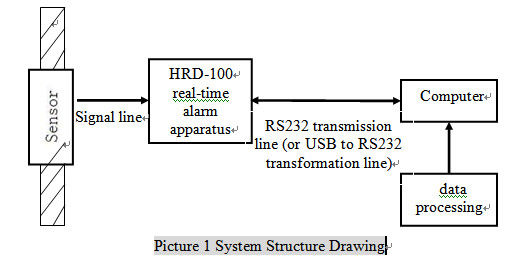

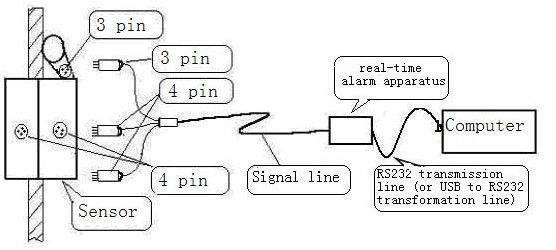

Bagian perangkat keras sistem ini menggunakan sensor magnetik canggih dalam dan luar negeri dan modul sampel penelitian dan pengembangan independen menyatukan, melalui jalur utama RS232 (atau USB), yang secara langsung menyimpan data di komputer.

Bagian perangkat lunak sistem ini berada dalam fondasi analisis transformasi wavelet, dalam memanfaatkan landasan bahasa pemrograman Visual Basic 6.0, membawa pada kompilasi menjadi. Mencapai fungsi-fungsi seperti akuisisi dan kontrol data, analisis data, tampilan data, penyimpanan data dan sebagainya. Meningkatkan karakteristik yang terlihat dalam fungsi perangkat lunak DOS, dan dengan kecenderungan uniknya untuk terus menerus melacak, dapat secara terus menerus, sinyal data yang diamati secara dinamis dan situasi perubahannya, dan tampilan waktu nyata memperoleh hasil dan mengirimkan alarm; Perangkat lunak meningkatkan fungsi evaluasi otomatis; Pada cacat parsial ditunjukkan pada peningkatan penampang dan persentase luas penampang total; Perangkat lunak dan Windows sepenuhnya kompatibel, sesuai dengan operasi inersia pengguna, menggunakan file Word dari laporan pemeriksaan produksi.

Perangkat lunak sistem ini mungkin kompatibel dengan komputer tali kawat, perangkat lunak DOS, pengambilan sampel, format data, dan dapat memproses analisis untuk itu.

Sistem windows mengambil prosedur operasi independen dan sistem pemeriksaan yang aman, dapat dengan mudah cocok untuk setiap jenis komputer modern, dan menyelesaikan serangkaian prosedur pemeriksaan.

2. Permintaan Sistem

2.1 Permintaan Disposisi Perangkat Keras Komputer:

Prosesor: Di Atas Celeron 1.5GHZ

Memori: 128MB

Hard disk: 10G

Koneksi: RS232 atau USB

Monitor: Di Atas VGA

2.2 Permintaan Lingkungan Perangkat Lunak:

- Sistem ini mendukung sistem operasi Windows XP, Windows 7, Linux dll;

- Perlu menginstal platform Microsoft office word.

2.3 Disposisi Sistem

| Sensor magnetik (termasuk pencari jarak) | Sebuah kelompok |

| Peralatan alarm real-time HUATEC HRD-100 | Satu |

| Jalur koneksi sinyal | Satu |

| Jalur transmisi RS232 (atau jalur transformasi USB ke RS232) | Satu |

| paket perangkat lunak tujuan khusus windows | Satu |

| Komputer | Satu |

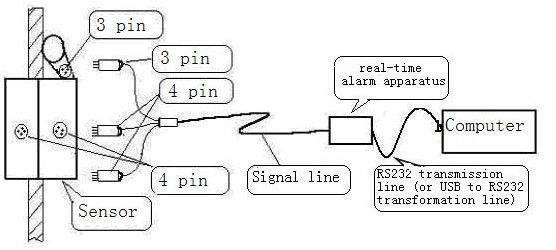

3. Pengenalan sensor

Sensor magnetik: Sensor ini disusun oleh locator perpindahan (Leading wheel, encoder), instalasi magnetisasi, dan organisasi pengambilan sampel. Setelah sistem diaktifkan, tali kawat dan itu memiliki gerakan relatif, kemudian dapat mengumpulkan sinyal.

Penempatan lokasi perpindahan: Roda pengarah memutar satu lingkaran, pembuat kode fotolistrik mengirimkan pulsa instruksi pengambilan sampel, mewujudkan pengambilan sampel ruang yang sama.

Instalasi magnetisasi: Ketika tali kawat dan memiliki gerakan relatif, melengkapi magnetisasi aksial tali kawat.

Organisasi pengambilan sampel: Ketika tali kawat dan sensor memiliki gerakan relatif, elemen Hall yang menyusun saluran pengambilan sampel akan mengubah kondisi perubahan kebocoran fluks tali kawat menjadi sinyal tegangan simulasi.

4. Peralatan alarm real-time HUATEC

Perangkat alarm real-time HUATEC adalah akuisisi data multiguna portabel, melalui saluran transmisi RS232 untuk mengirim dan menyimpan sinyal data yang dikonversi ke komputer, memanfaatkan fungsi CPU komputer yang tangguh secara on-line dan analisis pemrosesan waktu-nyata , sesuai dengan nilai ambang yang setara yang akan ditetapkan di muka mengirimkan alarm real-time. Satu grup memberikan sensor power supply kelompok baterai lithium, outputnya 5V. Ada port biaya tambahan yang memungkinkan untuk memasok daya dan saklar daya.

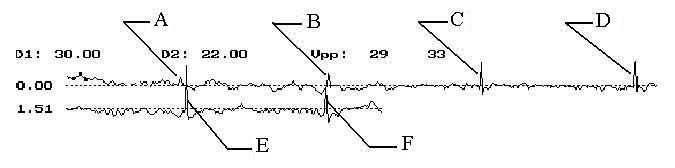

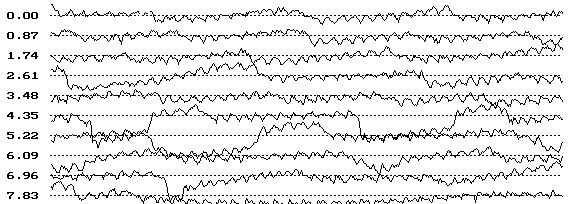

Gambar 2 Diagram Pengambilan Sampel Sinyal

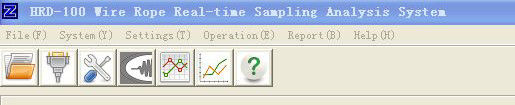

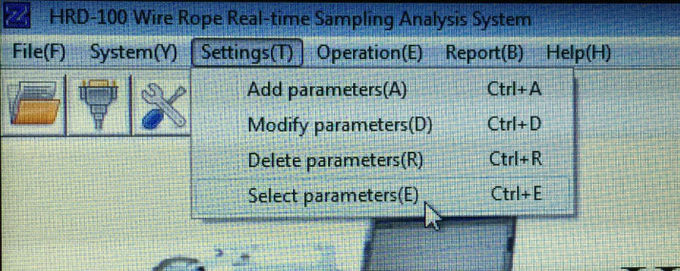

5. Pengenalan perangkat lunak

Gambar 3 Item Fungsi Utama

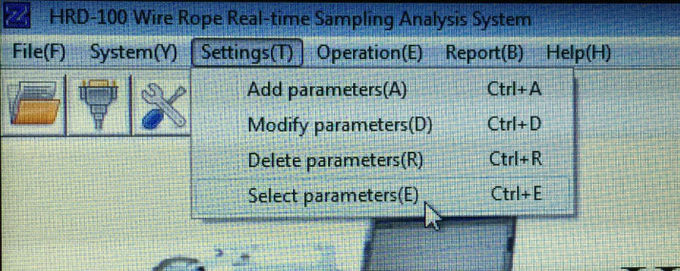

Gambar 8 Pengaturan Parameter

6. Analisis kawat rusak

Analisis kawat rusak (Ctrl + N) adalah prosedur dialog man-machine, adalah item fungsi pemrosesan analisis untuk data uji. Dua metode dapat memasuki prosedur ini: Salah satunya secara langsung memasuki dialog tubuh manusia sesuai dengan yang sebelumnya; Lain adalah " terbuka " cara untuk masuk, klik pada kolom operasi " analisis rusak kawat " item (atau klik pada tombol ikon kolom alat) untuk memasukkan urutan operasi, atau klik pada " file " kolom " buka " item, jendela pertanyaan akan pop, klik pada item " analisis " untuk memasukkan urutan operasi.

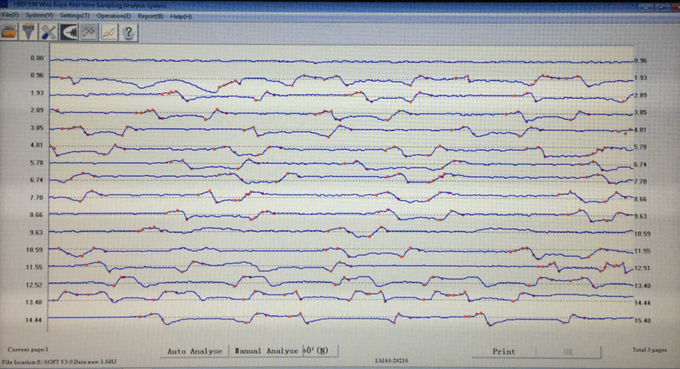

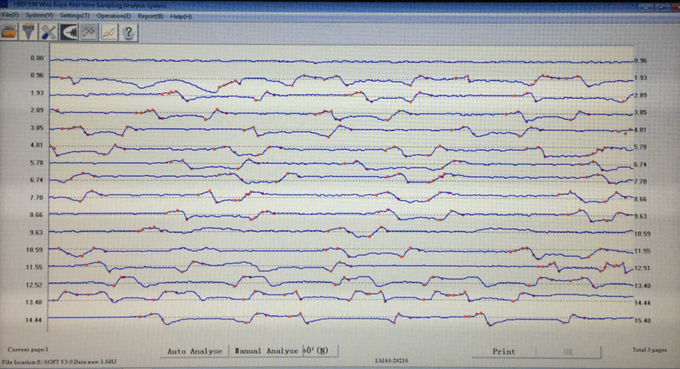

Gambar 11 Gambar Antarmuka Analisis Kawat Rusak

Analisis kawat putus (dialog mesin-manusia) pengenalan permukaan yang:

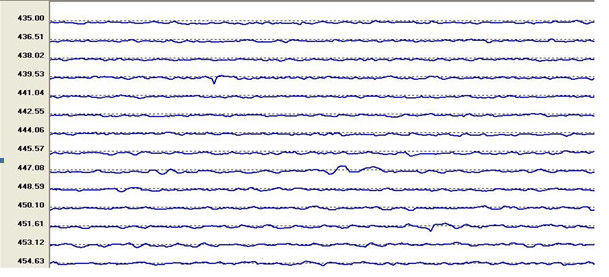

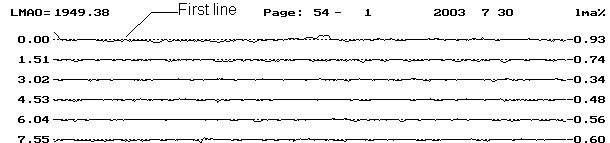

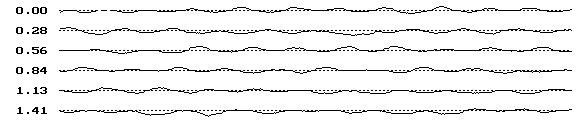

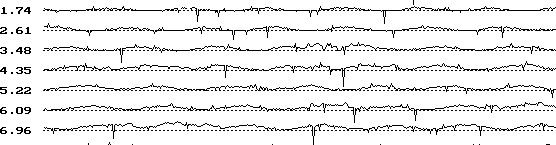

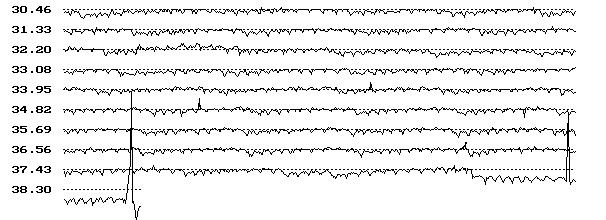

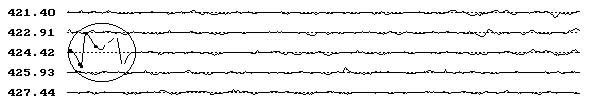

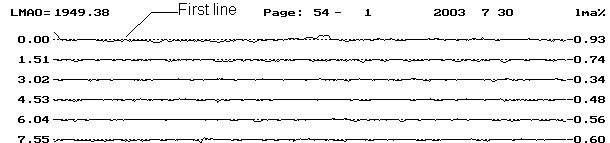

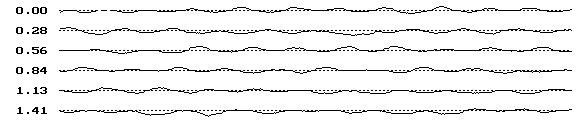

- Di jendela prosedur, pusat adalah gambar tampilan bentuk gelombang data, layar sama sekali menampilkan 16 garis, dan setiap garis sama sekali menampilkan 512 titik pengambilan sampel.

- Jendela tampilan dua sisi angka adalah tampilan jarak: Kiri adalah bentuk gelombang ini yang sesuai dengan lokasi awal pengujian; Kanan adalah jumlah gelombang ini dari perpindahan pengujian yang sesuai antara lokasi awal dan akhir.

- Dua nomor halaman di bawah jendela tampilan: Satu adalah jumlah halaman total; yang lainnya adalah nomor halaman saat ini.

- Ada beberapa tombol di tengah-tengah dua nomor halaman, ketika jumlah halaman total tidak lebih dari 1, ada dua tombol, " Analisis otomatis " dan " Analisis buatan ", ketika jumlah halaman total lebih dari 1, akan ada tambahkan satu: " Selanjutnya ". Klik pada " Analisis otomatis ", sistem akan menilai titik bertanda merah dan menghitung setiap hasil cacat parsial berdasarkan parameter yang memilih (misalnya, jumlah setara kabel putus atau proporsi luas penampang dengan total luas penampang lintang); Klik pada " Analisis buatan ", sistem akan menandai semua titik sinyal gelombang yang mencurigakan, poin akan dikonfirmasi atau dihapus oleh operator yang berpengalaman, sistem akan menulis laporan sesuai dengan hasil penilaian. Kedua operasi hanya akan ditujukan pada halaman saat ini, harus memilih kembali mode operasi setelah halaman berputar. " Next " terutama digunakan dalam membalik halaman, hanya akan dapat mengubah satu halaman ke halaman berikutnya, halaman sebelumnya tidak akan dapat melihat sebelum menilai berakhir. Menyeret gulungan untuk memindai halaman sebelumnya hanya akan diizinkan setelah menilai berakhir, tetapi mengubah tidak diizinkan.

- Ada tampilan baris di bawah tombol, sisi kiri adalah rute dan nama file dibuka kali ini; tengah adalah nilai LMA0, nilai ini adalah nilai referensi dari luas penampang yang secara otomatis dihitung oleh sistem untuk kelompok data ini, berdasarkan rata-rata baris pertama dari bentuk gelombang data ini. Dalam proses kalibrasi hanya perlu mengisi kolom parameter luas penampang, sistem akan mengevaluasi pemrosesan analisis data perubahan luas penampang logam (misalnya deteriorasi) sesuai dengan nilai LMA0.

- Ketika menggunakan analisis buatan, sekelompok nilai VPP muncul di kanan dan bawah, yaitu nilai bekas krista ke krista dan krista krista ke nilai krista ini membentuk sinyal kelainan parsial di lokasi yang ditandai dengan titik merah di jendela tampilan. Saat menggunakan analisis otomatis, nilai ini tidak akan muncul.

Prosedur analisis kawat rusak sebagai berikut:

- Pilih sekelompok parameter yang sesuai dengan evaluasi ini, jika tidak ada yang cocok untuk ditambahkan atau diubah, dan konfirmasikan pilihan untuk digunakan.

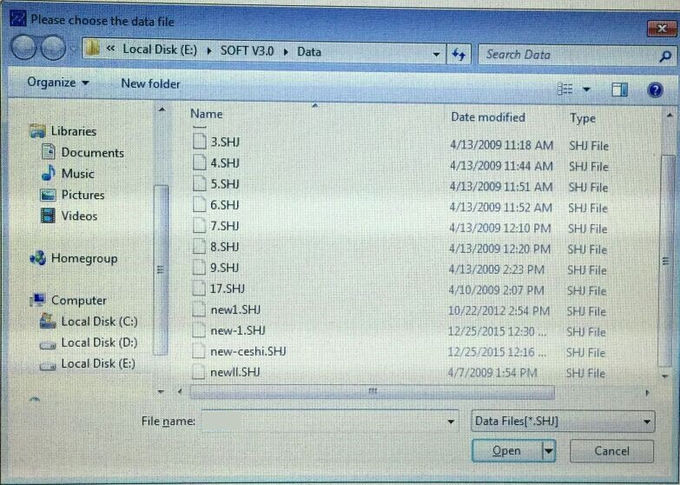

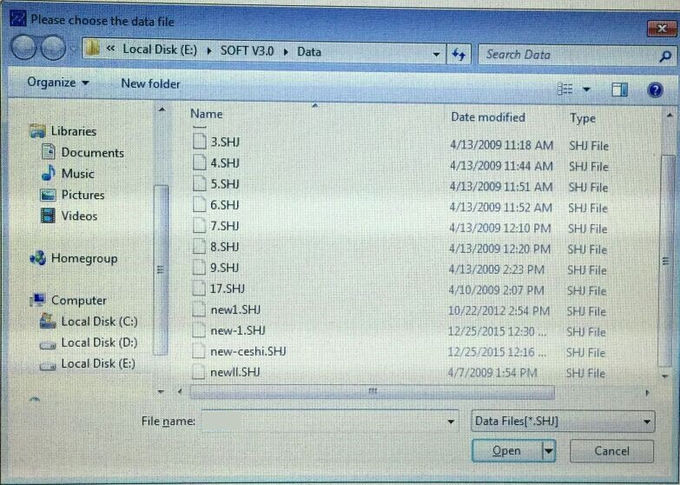

- Masukkan prosedur sesuai dengan prosedur operasi di atas, jendela "Pilih file data" akan muncul, dan klik siap menganalisis file data pemrosesan, buka untuk memasukkan item prosedur.

Gambar 12 Jendela File Pemilihan Data

- Sistem akan bertindak sesuai dengan parameter logaritma yang akan memilih sesuai untuk melakukan pemindaian otomatis, ketika sinyal cacat parsial dua nilai puncak berarti nilai akan lebih besar dari nilai ambang batas pertama, akan membawa catatan tanda ke tempat ini, dan akan beri tanda pada halaman ini semua situasi yang serupa.

- Setiap titik akan dikonfirmasikan atau dilepas oleh operator berpengalaman, dan untaian slack, kawat lompat, deformasi dan cacat lain dari tali kawat dapat dinilai dari bentuk gelombang pengujian. Perhatikan segitiga sama kaki yang dua puncaknya menghargai perbedaan data tidak besar, dan puncak bentuk gelombang mirip dengan sudut akut. Karakteristik cacat beton dan pengetahuan rinci evaluasi dapat dilihat pada Bab 6, analisis cacat dan evaluasi.

- Ketika operator tidak memiliki pendapat yang berbeda tentang bintik-bintik merah yang ditandai di layar halaman saat ini, dan menilai mereka putus, langsung klik tombol " Analisis otomatis ". Semua bercak merah yang ditandai di halaman ini akan dikonfirmasikan untuk kabel putus, sistem akan secara otomatis menghitung nilai kuantifikasi di setiap tempat, dan menampilkan daftar nilai dalam laporan hasil. Klik tombol "Next" untuk membalik halaman dan beroperasi kembali.

- Ketika operator memiliki pendapat yang berbeda sesuai dengan sinyal cacat pada bagian dari titik-titik merah yang ditandai di layar halaman saat ini, harus menolak bagian tersebut, dan harus menggunakan prosedur evaluasi analisis buatan. Klik langsung tombol " Analisis otomatis " untuk memasuki prosedur analisis buatan. Semua tanda titik merah akan dipindai satu per satu di halaman saat ini, ketika memindai ke suatu titik, warna tanda akan berubah menjadi hitam, dan VPP-nya akan muncul tepat di bawah, dan jendela dialog akan muncul dan menanyakan apakah tanda ini adalah kawat putus. Jika menilai itu putus kawat, klik " Ya " di jendela, dan tempat yang ditandai akan dianggap merah; Jika tidak, tolak, lalu klik " Tidak ", tempat yang ditandai akan berwarna kuning. Juga dapat menggunakan tombol cepat untuk menilai bahwa, jika mengonfirmasi, tekan "Y" (atau tekan tombol "Enter"), jika menolak, tekan "N". Ketika perlu konfirmasi atau penolakan terus menerus, tekan lama "Y" (tekan tombol "Enter") atau "N" terus menerus menilai secara sama.

- Ketika operator memiliki pendapat yang berbeda sesuai dengan sinyal cacat pada semua titik merah yang ditandai di layar halaman saat ini, semua akan memberi mereka semua penolakan, tekan lama tombol "N". Ketika kelompok data ini memiliki layar multi-halaman, dapat langsung mengklik halaman berikutnya untuk memberikan penolakan halaman penuh dan untuk memasuki halaman layar berikutnya, sehingga semua yang ditandai di halaman ini akan ditolak, dan tidak lagi masuk ke dalam hasil penjurian, tetapi halaman terakhir tidak bisa, hanya dapat menekan lama "Y" atau "N" sesuai dengan metode di atas.

- Setelah setiap analisis halaman berakhir, dua tombol memiliki kelebihan.

- Jika laporan hasil perlu dianalisis dan dievaluasi saat ini, harus ketika evaluasi analisis berakhir, segera masukkan kolom laporan dan klik item " laporan rusak ", buka dan lihat laporan hasil.

- Setelah menetapkan file data, dapat terus memilih kembali file data yang perlu dianalisis.

7. Analisis penurunan kualitas

Analisis deteriorasi (Ctrl + L) adalah prosedur evaluasi untuk perubahan luas penampang logam tali kawat pengujian (misalnya deteriorasi), adalah item fungsi evaluasi otomatis untuk data uji menurut nilai datum. Klik " Analisis penurunan " di kolom operasi (atau langsung gunakan tombol cepat) untuk memasukkan urutan operasi (Seperti Gambar 13).

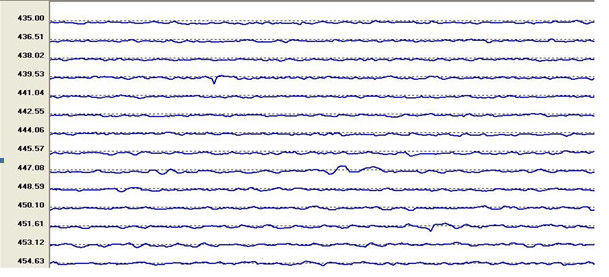

Gambar 13 Gambar Antarmuka Analisis Kerusakan

Pengantar antarmuka analisis penurunan:

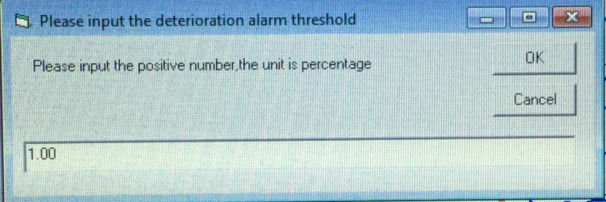

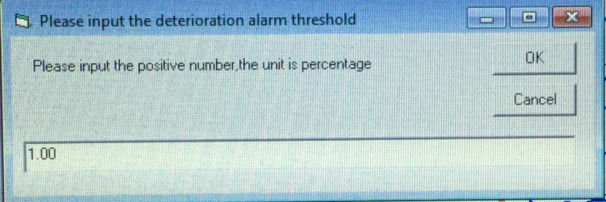

- Saat memasuki prosedur, jendela " ambang peringatan kerusakan " akan muncul (seperti Gambar 14), memasukkan angka positif di ruang kosong sesuai dengan masing-masing spesifikasi standar profesi yang membatasi nilai, atau sesuai dengan kebutuhan sendiri. Prosedur akan bertumpu pada nilai ini akan mengkalibrasi hasil sesuai dengan pengurangan luas penampang logam (misalnya deteriorasi). Saat hasilnya melampaui nilai ini, warna persentase penurunan pada permukaan kanan akan berubah menjadi merah. Hasil data bentuk gelombang yang mengasumsikan merah akan dicatat dalam laporan kerusakan.

Gambar 14 Jendela File Pemilihan Data

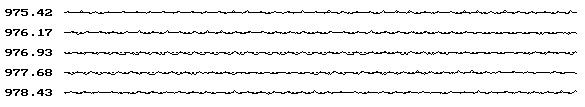

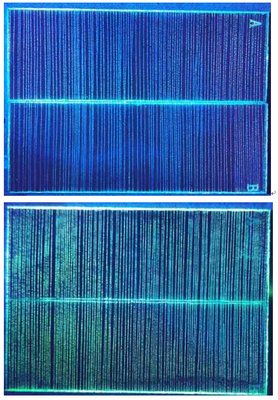

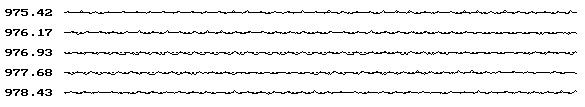

- Di jendela prosedur, pusat adalah gambar tampilan bentuk gelombang data, layar sama sekali menampilkan 16 garis, dan setiap garis sama sekali menampilkan 512 titik pengambilan sampel.

- Jendela tampilan dua sisi angka adalah tampilan jarak: Kiri adalah bentuk gelombang ini yang sesuai dengan lokasi awal pengujian; Kanan adalah persentase naik atau turun dari bentuk gelombang ini sesuai dengan nilai datum luas penampang logam, yaitu persentase perubahan LMA.

- Ada beberapa tombol di tengah-tengah dua nomor halaman, ketika jumlah halaman total tidak lebih dari 1, ada dua tombol, " Cetak halaman saat ini " dan " Mencetak OK ", ketika jumlah halaman total lebih dari 1, ada akan menambahkan dua: " Kembali " dan " Selanjutnya ". “ Cetak halaman saat ini ” adalah bahwa, mengenai grafik halaman saat ini, klik tombol "halaman pencetakan saat ini", mengenai setiap halaman saat ini yang diperlukan, dapat mengklik tombol ini; " Enter " adalah tombol untuk mengonfirmasi untuk mencetak halaman yang dibutuhkan. Setiap kertas A4 dapat mencetak dua layar, dapat mencetak semua halaman dalam menunggu bergantian. Ketika hanya satu layar yang perlu dicetak, mungkin klik " Cetak halaman saat ini " terlebih dahulu, dan klik " Enter ", halaman saat ini akan segera dicetak. " Kembali " dan " Berikutnya " adalah tombol fungsi yang digunakan dalam membalik halaman.

- Ada tampilan baris di bawah tombol, sisi kiri adalah rute dan nama file dibuka kali ini; di tengah-tengah menampilkan nilai datum luas penampang, sistem akan mengevaluasi pemrosesan menganalisis data perubahan luas penampang logam (misalnya deteriorasi) sesuai nilai ini.

Analisis penurunan urutan operasi beton sebagai berikut:

- Klik " Analisis penurunan " di kolom operasi, jendela " ambang peringatan penurunan kualitas " akan muncul, sesuai dengan satu persyaratan sendiri atau setiap standar profesi, masukan dengan nilai di ruang kosong, dan konfirmasi.

- Setelah memasukkan parameter, folder data primer akan muncul. Pilih file yang perlu dianalisis dan buka.

- Permukaan akan menampilkan bentuk gelombang data file ini, dan menampilkan setiap bagian posisi yang sesuai dengan perubahan luas penampang logam. Jika perubahan luas penampang logam melampaui nilai dugaan, angka di permukaan kanan berubah merah untuk memperingatkan, bagian ini terkait posisi titik bentuk gelombang, posisi kesimpulan dan nilai terbesar dari pengurangan bagian ini akan dicatat dalam laporan.

- Mengenai setiap halaman saat ini dalam persyaratan, dapat mengklik " Cetak halaman saat ini ", Ketika semua halaman dalam persyaratan dipilih, klik pada " Mencetak OK " dan masuk ke prosedur pencetakan.

Perhatian: Saat mengklik pada pencetakan, terlebih dahulu hubungkan printer dan komputer, dan atur printer yang menghubungkan sebagai printer standar.

8. Laporkan

" Repor t" (Alt + B) berisi laporan kawat rusak dan laporan kerusakan dua item fungsi, dua item ini adalah tampilan untuk hasil analisis.

8.1 Laporan kawat rusak

" Laporan kawat rusak " (Ctrl + P) adalah tampilan untuk hasil analisis data primer dalam prosedur dialog man-machine, dan disimpan sebagai format Word.

Operasi beton sebagai berikut:

- Ketika semua evaluasi analisis (dialog mesin-manusia) ke beberapa data primer " Analisis kawat rusak " selesai, klik " Laporan kawat rusak " di kolom laporan.

- Saat membuka laporan, jendela pengaturan format laporan akan muncul, dan saya mengatur pemilihan format laporan (Seperti Gambar 15). Jendela ini berisi dua istilah utama: " Pemilihan File " dan " Opsi Hasil ". "Pemilihan File" berisi "dua hasil sebelumnya " dan " hasil yang lebih baru " dua pilihan, memilih " hasil sebelumnya " berarti membuka hasil analisis pada saat pengambilan sampel pengujian, dan memilih " hasil yang lebih baru " berarti membuka hasil analisis saat ini. " Opsi hasil " memiliki " nomor ekuivalen kabel putus " dan " persentase penampang melintang " dua opsi, memilih " nomor ekuivalen kabel putus " yaitu menampilkan jumlah ekuivalen kabel putus dalam laporan kawat putus, dan memilih " persentase penampang " yaitu menampilkan persentase antara penampang dan luas penampang total dalam laporan kawat putus. Cukup klik pada lingkaran di depan pilihan, dan konfirmasikan.

- Setelah menyelesaikan pilihan dan mengonfirmasi, segera buka laporan yang diperlukan.

- Laporan ini mungkin disimpan dalam file yang diperlukan sesuai dengan mode operasi Word.

Perhatian: Dalam prosedur analisis kawat putus, laporan kawat putus hanya dapat dibuka setelah menyelesaikan semua analisis di halaman.

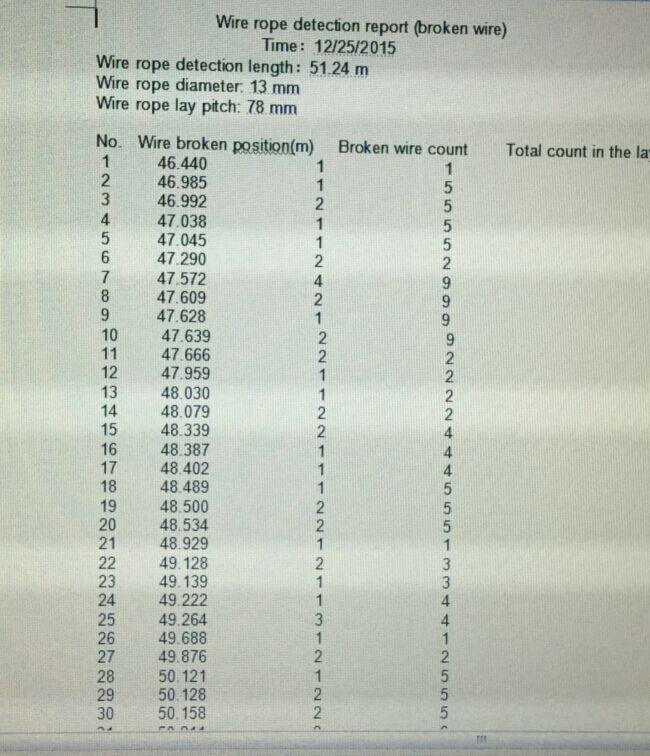

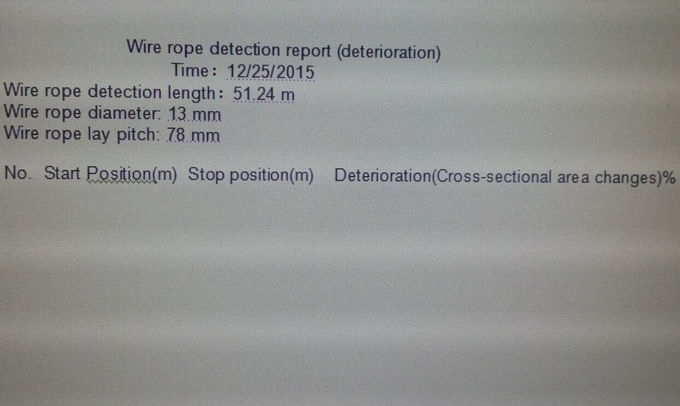

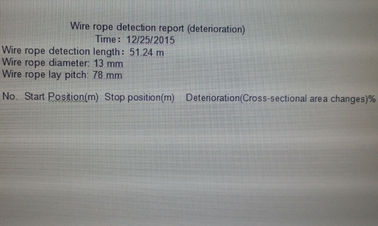

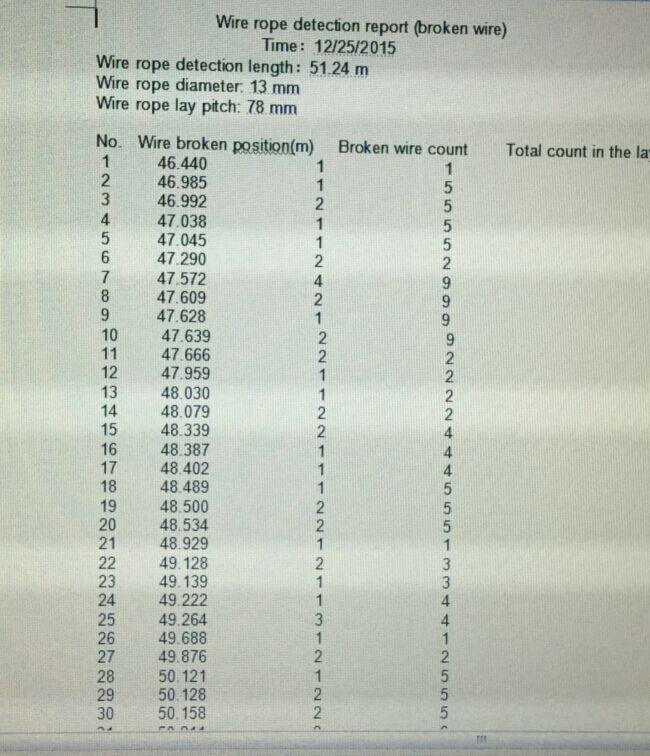

Pendahuluan format laporan kawat rusak (Seperti Gambar 16): Dalam lambang laporan itu adalah nama laporan dan kategori dan waktu evaluasi analisis, di bawah itu adalah pengujian panjang tali kawat, diameter tali kawat, lemparan tali kawat, pengujian panjang tali kawat adalah pengujian panjang tali kawat total. Daftar kawat rusak di bawah ini, berisi nomor seri, posisi kawat rusak (m), nomor kawat patah (root), jumlah total kawat rusak total dalam pitch pitch (root). Laporan ini menampilkan lokalisasi, hasil kuantitatif, di mana kawat putus, dan berapa banyak kawat rusak. Ketika berdasarkan persentase, laporan menampilkan nomor seri, posisi kawat putus (m), dan persentase luas penampang (%).

" Laporan penurunan " (Ctrl + T) adalah untuk tampilan untuk hasil analisis data primer sesuai dengan nilai datum luas penampang, dan disimpan sebagai format Word. 8.2 Laporan penurunan kualitas

Operasi beton sebagai berikut:

- Ketika semua evaluasi analisis (dialog mesin-manusia) ke beberapa data primer prosedur “ Analisis kemunduran ” selesai, klik " Laporan kemunduran " di kolom laporan.

- Laporan ini mungkin disimpan dalam file yang diperlukan sesuai dengan mode operasi Word.

Perhatian: Dalam prosedur analisis deteriorasi, item laporan hanya dapat dibuka setelah menjelajahi semua halaman, dan laporan hanya pada saat ini adalah laporan evaluasi analisis lengkap.

Pengantar format laporan penurunan (Seperti Gambar 17): Dalam lambang laporan itu adalah nama laporan dan kategori dan waktu evaluasi analisis, di bawah itu adalah panjang tali pengujian, diameter tali kawat, lemparan tali kawat. Daftar deteriorasi di bawah ini, berisi nomor seri, posisi awal (m), posisi akhir (m), jumlah deteriorasi (%). Laporan ini menampilkan titik awal dan akhir bahwa setiap bagian dari deteriorasi melampaui nilai yang seharusnya, dan menyandingkan bagian ini jumlah kerusakan terbesar. Jika ada deteriorasi terus menerus yang melampaui batas, ia akan ditampilkan berdasarkan daftar, dan menampilkan di mana deteriorasi berada, berapa jumlah deteriorasi.

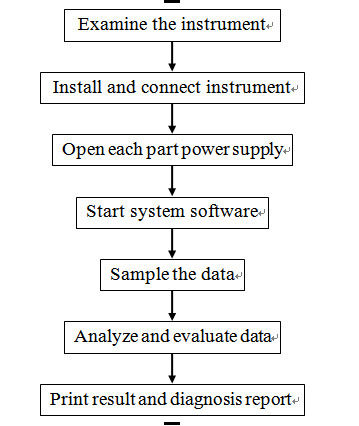

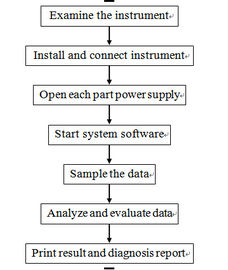

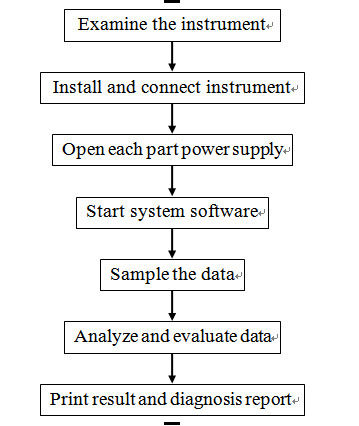

Operasi sistem didasarkan pada prinsip langkah demi langkah , harus atas dasar yang akrab dengan sistem. Hanya memegang koneksi perangkat keras instrumen dan pengetahuan dasar instalasi, metode aplikasi perangkat lunak yang sudah dikenal, dapat menguji dan mengambil sampel data; Ketika evaluasi analisis cacat sinyal data, harus dioperasikan atau diarahkan oleh operator berpengalaman atau personel yang memiliki kualifikasi yang berkualifikasi setelah pelatihan. Alur operasi beton seperti Gambar 18 menunjukkan:

9. Alur Operasi Sistem

10. Kalibrasi Parameter Kawat Rusak

10.1 Metode penjurian nomor kawat rusak

Juri perangkat lunak pengujian memutuskan kawat menurut proses berikut. Pertama, cari sinyal anomali lokal dalam beberapa ratus meter sinyal uji (biasanya diproduksi oleh kawat putus); Setelah menemukan sinyal yang menghasilkan fraktur, posisi ini nomor kawat putus diperoleh melalui perhitungan perangkat lunak, sehingga memperoleh posisi kawat rusak dan nomor kawat putus, posisi kawat putus harus ditentukan untuk ruang antara jet, kawat patah yang berbeda keluar dari sebuah jet sepanjang tali aksial akan diidentifikasi sebagai lokasi kabel putus yang berbeda, yaitu resolusi kabel putus adalah jarak antar jet.

Mengatakan dari metode pemrosesan sinyal, perangkat lunak pengujian yang menyelesaikan operasi di atas diwujudkan dengan menggunakan ambang batas pengaturan. Ketika ada sinyal lebih dari nilai ambang batas pertama dalam sinyal uji adalah cacat parsial, nilai ambang batas pertama terutama adalah parameter kualitatif pengakuan kawat rusak, apakah ada kawat rusak, jika nilainya terlalu kecil, mungkin akan muncul penilaian lebih; Kebesaran mungkin akan muncul pengujian bocor. Nilai Ambang Kedua adalah parameter pembeda kuantitatif sinyal yang melampaui nilai Ambang Pertama, ukurannya terutama ditentukan oleh diameter tali kawat sederhana, jika nilainya terlalu besar, jumlah kawat yang rusak akan dinilai lebih sedikit; terlalu kecil, kawat yang rusak akan dinilai lebih banyak.

Menyetel dengan benar " nilai ambang batas pertama ", " nilai ambang batas kedua " adalah kunci untuk menilai dan menganalisis sinyal uji dengan jelas. Oleh karena itu cara menetapkan " Nilai Ambang pertama ", " Nilai Ambang kedua ", metode konkret memiliki dua jenis: Satu adalah kalibrasi offline (paling dasar, paling normatif) dan yang lainnya adalah kalibrasi online.

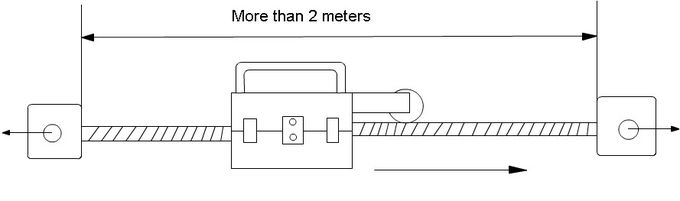

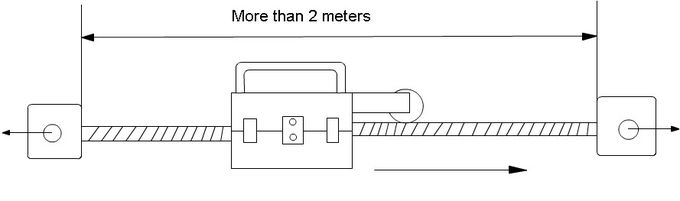

10.2 Metode kalibrasi offline

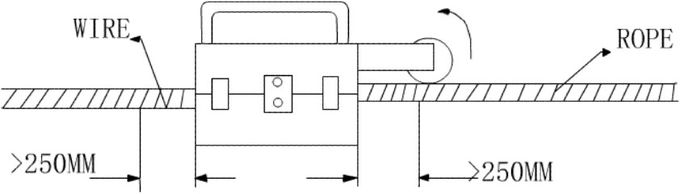

Ambil tali kawat baru atau lama, yang sama dengan tali kawat pengujian dan panjangnya tidak lebih kecil dari 2 meter, sebagai percobaan. Pasang dan kencangkan tali kawat ini, kemudian simulasikan kawat patah standar, umumnya mensimulasikan satu, dua, tiga dan beberapa kawat patah konsentrat, uji dengan instrumen. Permintaan konkret dapat merujuk ke Amerika ASTM E1571-1996 "Metode Elektromagnetik Pengujian Tali Standar".

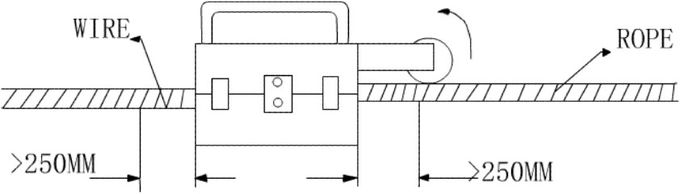

Seperti ditunjukkan Gambar 19:

Gambar 19 Diagram instalasi kalibrasi tali kawat

Pasang set detektor, atur parameter tali kawat yang diketahui dalam fungsi " tambahkan parameter ", seperti diameter, area penampang logam, pitch pitch, interval pengambilan sampel, laju pembesaran bentuk gelombang (sementara anggap mungkin 1 ), dan setel " Nilai Ambang Batas Pertama " dan " Nilai Ambang Batas Kedua " sebagai nilai yang lebih kecil. Masukkan fungsi " select parameter " untuk memilih nomor seri parameter ini. Masukkan fungsi " pengambilan sampel ", gambar sensor untuk melewati simulasi posisi kabel putus (agar dimungkinkan gerakan maju dan mundur), akhiri pengujian, masukkan prosedur analisis.

Tampilan layar menguji bentuk gelombang. Ketika " Nilai Ambang Pertama " lebih besar, korespondensi putus kawat sinyal tidak akan dapat menginstruksikan itu, sekarang harus kembali ke kalibrasi " Nilai Ambang Batas Pertama " untuk berubah sedikit, dan kemudian masukkan " Analisis kawat rusak ". Tetapkan nama file data uji, masukkan analisis buatan kawat putus, dan operasikan seperti berikut.

Proses pengenalan kawat rusak, perangkat lunak membandingkan setiap sinyal puncak, ketika melampaui " Nilai Ambang Pertama ", akan menandainya dengan tiga titik merah. Jika tidak ada sinyal korespondensi kawat putus, kemudian temukan tempat puncak berikutnya yang melampaui " Nilai Ambang Batas Pertama ", terus beroperasi sampai menyelesaikan semua penandaan sinyal kawat putus.

Amati kelompok nilai di bawah layar; dua nilai setelah VPP masing-masing adalah nilai puncak. Tetapkan " Nilai Ambang Pertama " sebagai sekitar 85% dari yang lebih kecil dalam dua nilai puncak. Jika " Nilai Ambang Pertama " terlalu kecil, sinyal kabel yang tidak putus akan ditandai. Amati nilai di atas layar, dan amplitudo sinyal kawat putus yang berubah di antara sinyal latar belakang akan ditemukan, dan " Nilai Ambang Batas Pertama " akan ditetapkan dengan tepat. Karena kabel yang rusak konsentratnya adalah 2, 3 atau lebih, amplitudo sinyalnya yang sesuai lebih besar daripada yang bersangkutan 1. Pengaturan " Nilai Ambang Pertama " bertujuan terutama pada kawat yang putus tunggal.

Setelah pengaturan " Nilai Ambang Nilai Pertama ", masukkan data historis untuk menilai kabel putus, untuk titik sinyal bertanda merah, tekan "Enter" untuk mengonfirmasi, setelah operasi selesai, amati tampilan hasil pengujian, sesuaikan " Nilai Ambang Batas Kedua ", buat hasil pengujian pada dasarnya konsisten dengan kawat yang putus. Tetapkan parameter dan uji terus menerus untuk mendapatkan nilai terbaik.

Mengenai tali kawat yang terdiri dari banyak jenis spesifikasi tali kawat, ketika menilai kawat yang putus harus memilih " Nilai Ambang Kedua " yang sesuai untuk mendapatkan hasil kuantitatif yang sebanding dan hasil perhitungan ditampilkan sebagai jumlah yang setara pada saat ini. Ketika karat tali kawat serius, titik karat juga akan menghasilkan sinyal anomali lokal yang lebih besar, sehingga dimungkinkan untuk menilai sinyal kawat patah.

10.3 Cara mengatur " Nilai Ambang Batas Pertama "

Pada permukaan dialog manusia-mesin komputer, tetapkan " Nilai Ambang Batas Pertama " dengan tujuan menandai data sampel yang memiliki satu lagi kawat yang terputus dengan titik merah untuk membedakan pengguna. Jika pengaturan " Nilai Ambang Pertama " terlalu besar, maka banyak cacat kawat yang terlewatkan. Jika tidak, " Nilai Ambang Pertama " terlalu kecil, dan kemudian banyak pengambilan sampel normal (tidak cacat) pada tali kawat juga akan ditandai oleh titik merah, membuat masalah yang tidak perlu bagi operator.

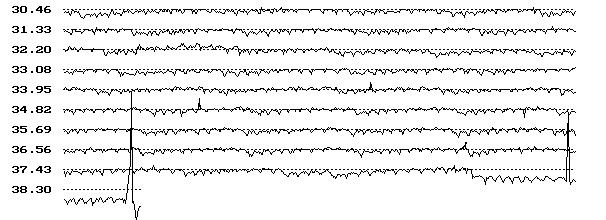

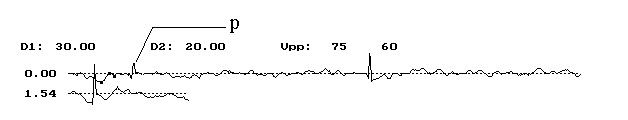

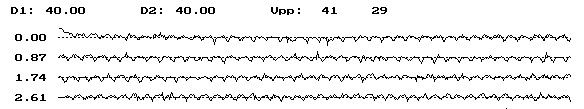

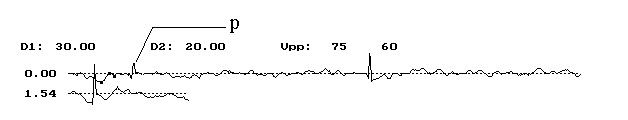

Agar tidak membiarkan cacat kawat putus, " Nilai Ambang Batas Pertama " harus sedikit lebih kecil dari keluaran komputer sinyal magnetik bocor. Ambil Gambar 20 misalnya, dari data uji eksperimental yang dibandingkan, kami menganalisis sesuai dengan posisi kawat yang diketahui rusak, tempat kawat rusak "P" memiliki satu kawat rusak, kebocoran komputer yang menghasilkan sinyal magnetik (VPP) masing-masing adalah 75 dan 60, jika Pengaturan " Nilai Ambang Nilai Pertama " lebih besar dari 75, maka titik kabel yang rusak "P" tidak akan ditandai, dari penilaian yang bocor. Oleh karena itu " Nilai Ambang Pertama " harus sedikit lebih kecil dari 60, biasanya, kami menetapkan D1 sekitar 85% dari 60, itu adalah 51 (catatan: VPP diambil untuk memecahkan kawat bocor yang menghasilkan keluaran komputer magnetik, dan biasanya diambil lebih kecil).

Ini diungkapkan oleh rumus berikut:

Nilai Ambang Pertama = VPP × 85%

Gambar 20

10.4 Cara mengatur " Nilai Ambang Batas Kedua "

Kami menguji tali kawat yang putus dengan tujuan penjurian kuantitatif. Di permukaan dialog man-machine, kawat putus tali awalnya dikenali oleh " Nilai Ambang Pertama " dan operator menegaskan, posisi kawat putus telah diselesaikan. Dan tugas kuantitatif kawat terputus akan diselesaikan oleh perangkat lunak analisis cacat. Kesalahan kuantitatif kabel terputus ditentukan oleh level pengaturan " Nilai Ambang Kedua ".

Sudah dikenal luas, aplikasi wire rope tersebar luas, seiring dengan berbagai kebutuhan operasi profesi, berbagai jenis spesifikasi wire rope keluar, dan terlebih lagi perubahan spesifikasi diameter banyak. Besar untuk lebih dari 200mm kabel jembatan, sedikit hingga beberapa mm tali kawat logging, mereka semua diperlukan untuk menguji kawat yang rusak dan kerusakan dengan instrumen pengujian keamanan tali kawat. Satu kawat rusak, karena struktur, diameter tali dan diameter kawat berbeda dan bentuk kawat patah juga berbeda, kebocoran kawat yang bocor keluaran magnetis juga berbeda. Jika dosis pengaturan " Nilai Ambang Kedua " tidak berubah seiring dengan itu, maka, kesalahan kuantitatif kawat terputus akan sangat besar. Dengan kata lain, strukturnya berbeda, diameter tali berbeda, pengaturan " Nilai Ambang Nilai Kedua " juga harus berubah seiring dengannya.

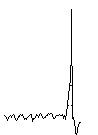

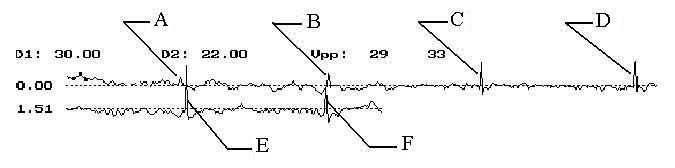

Gambar 21

Oleh karena itu dalam kondisi premising, sebaiknya lebih dulu mengambil satu bagian tali kawat baru yang sama dan membuat beberapa kawat putus sebelum menguji beberapa tali kawat, ambil bagian tersebut sebagai tali jenis kalibrasi " Nilai Ambang Nilai Kedua ". Sebagai contoh, dalam Gambar 21, ungkapan adalah 2,5 m panjang (6 × 37 + IWSC) tali kawat, A, B, C, D, E, F adalah pengaturan buatan bintik-bintik kawat yang rusak, masing-masing kawat yang rusak adalah 1, 2, 4 , 5, 7, 6 (Titik kawat umumnya dibuat dengan tiga, masing-masing kawat rusak adalah 1, 2, 3). Setel dengan sengaja " Nilai Ambang Nilai Kedua " pertama, mirip dengan pengujian operasi di Bagian 5.2.2, jika setiap kesalahan tempat (Setiap tempat mengkonsentrasikan kawat rusak yang memiliki ± 1 root atau ± 1 root error yang setara) antara pengujian jumlah kawat yang rusak dan kerusakan aktual. nomor kawat ada dalam ruang lingkup izin spesifikasi teknis, maka mungkin berpikir bahwa pengaturan " Nilai Ambang Nilai Kedua " sesuai dengan persyaratan. Jika tidak, maka harus mengatur ulang " Nilai Ambang Batas Kedua ". Jika pengujian nomor kawat rusak lebih besar dari nomor kawat patah sebenarnya, " Nilai Ambang Kedua " harus dinaikkan; nomor yang rusak pengujian lebih kecil dari nomor yang sebenarnya rusak, maka " Nilai Ambang Kedua " harus dikurangi. Jika perlu, dapat menyesuaikan berulang kali hingga kesalahan antara pengujian nomor kawat putus dan nomor kawat rusak aktual berada dalam ruang lingkup izin spesifikasi teknis. Untuk ini, kami pikir pengaturan " Nilai Ambang Nilai Kedua " sudah selesai.

10.5 " Batas Pertama " dan " Batas Kedua " on-line

Mengenai tali kawat servis yang memiliki kawat putus, temukan posisi kawat rusak, pasang sensor, gerakkan sensor untuk menguji sekelompok sinyal, dan beroperasi seperti Bagian 5.5.2.1, dapatkan "Nilai Ambang Batas Pertama".

Tetapkan " Nilai Ambang Batas Kedua " sama dengan " Nilai Ambang Batas Pertama ", buat seluruh pengujian perjalanan, jika penilaiannya adalah 2 atau lebih kawat putus akar, temukan posisi ini, dan uji untuk mengonfirmasi " Nilai Ambang Batas Kedua ".

10.6 Bentuk Gelombang Mengurangi Pengaturan Kecepatan

" Tingkat pengurangan bentuk gelombang " adalah tingkat pembesaran pengujian bentuk gelombang atau pengurangan, untuk kenyamanan penghakiman penilaian pengamatan langsung, biasanya ditetapkan sebagai 4 ~ 6. Semakin besar angkanya, semakin kecil bentuk gelombangnya. Kalau tidak, bentuk gelombang lebih besar.

10.7 Kalibrasi Parameter Deteriorasi Terkait (LMA)

Parameter utama kerusakan tali kawat (perubahan luas penampang logam) adalah luas penampang logam, sensitivitas cross-sectional dan nilai datum cross-sectional, cara mengatur parameter ini dengan benar, secara langsung akan mempengaruhi keakuratan perhitungan instrumen pada kerusakan tali kawat.

10.7.1 Pengaturan sensitivitas cross-sectional (on-line dan off-line)

Sensitivitas cross-sectional adalah varian keluaran komputer yang menyebabkan perubahan pada unit cross-sectional unit wire rope. Karena banyak faktor seperti diskresi kinerja komponen dan teknologi produksi sensor dll, sensitivitas lintas bagian dari setiap sensor beragam, kalibrasi parameter ini diberikan oleh pabrik.

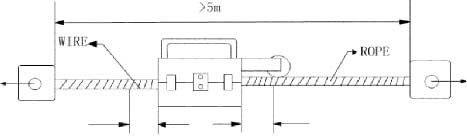

10.7.1 .1 Sensitivitas cross-sectional kalibrasi on-line

Pasang sensor pada tali kawat servis, pilih nomor seri parameter korespondensi, masukkan pengujian online, biarkan sensor tidak bergerak, putar rol pemandu lebih dari 6 lingkaran (sama dengan sensor yang bergerak di atas 1 m), akhiri pengujian, masukkan analisis bentuk gelombang, saat ini di layar mungkin hanya ada garis datum ( garis putus-putus) tetapi tidak ada bentuk gelombang sinyal, ini terutama disebabkan oleh pengaturan datum luas penampang yang tidak cocok, dan tidak penting, selama memperhatikan ke LMAO layar kiri atas, rekam sebagai Manrope; Nyalakan sensor untuk menjepit kawat yang materialnya sama dengan tali di antaranya, seperti yang ditunjukkan Gambar 22, misalkan area penampang sebagai Awire, pasang kabel dan tali kawat bersamaan di dalam sensor, uji lagi sesuai dengan yang dibicarakan. sebelumnya, dapatkan LMAO lain, rekam sebagai Matest. Kemudian sensitivitas cross-sectional α didefinisikan oleh:

α = (Matest - MArope) / Awire

Gandakan beberapa kali operasi di atas; menghapus kesalahan operasi atau tidak sengaja, rata-rata keinginan untuk mendapatkan α yang lebih akurat. α mungkin positif atau negatif, ketika luas penampang logam pengujian meningkat, LMAO meningkat seiring dengan itu, α positif; Kalau tidak α negatif. Karena perubahan medan magnet, sensor yang berbeda menguji spesifikasi tali kawat yang berbeda, ukuran dan tanda α dapat berubah

Gambar 22 Kalibrasi sensitivitas online Gambar

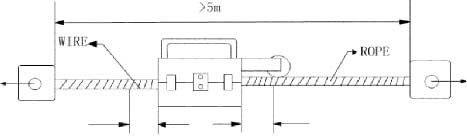

10.7.1 .2 Kalibrasi cross-sectional off-line sensitivitas

Gunakan tali kawat bagian yang spesifikasinya sama dengan tali kawat pengujian untuk mengukur α, pasang seperti pengujian parameter kawat putus, apa bedanya, panjang tali kawat harus lebih besar dari 5m, pasang sensor di tengah tali kawat untuk hapus efek ujungnya. Seperti ditunjukkan Gambar 23, operasi lain sama dengan penentuan on-line.

Gambar 23 Kalibrasi sensitivitas offline Gambar

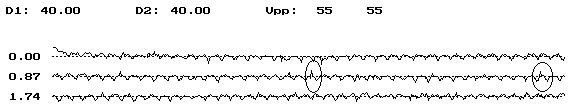

10.7.2 Pengaturan nilai datum cross-sectional

Ketika menggunakan teknik pengukuran magnet mengukur luas penampang tali kawat logam, sensor hanya dapat mengasumsikan variasi linier dalam beberapa cakupan ukuran, oleh karena itu, untuk beberapa sensor spesifikasi; itu hanya dapat bekerja di daerah penampang tali kawat mengubah ruang lingkup yang lebih kecil.

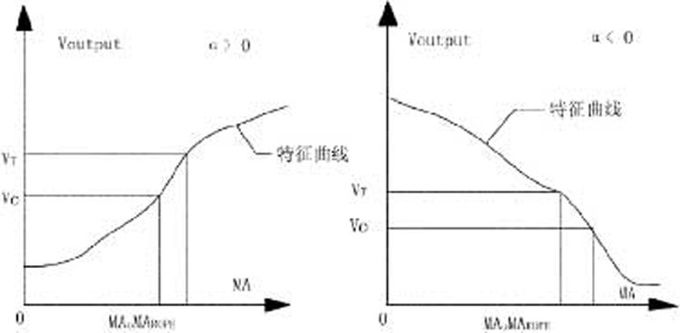

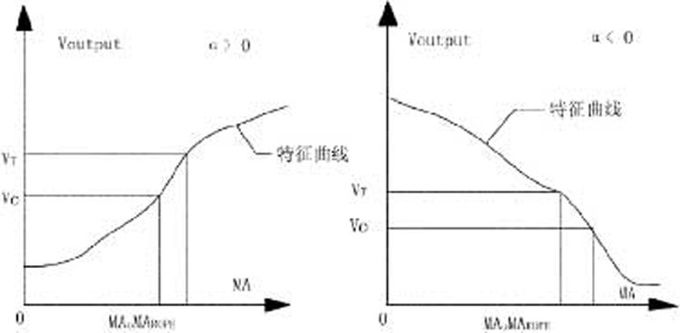

Gambar 24 adalah model yang menghasilkan kurva karakteristik ketika sensor mengukur luas penampang logam. Ketika ingin mengukur beberapa tali kawat logam penampang nilai absolut, harus diketahui beberapa daerah penampang logam MAo berbagai linieritas sesuai dengan sinyal keluaran sensor Vo, maka dapat melalui sinyal sensor VT, menghitung pengujian tali kawat lintas logam - area seksi MAROPE

MAROPE = Ma o + (V T - Vo) / α

Ketika MAROPE dan VT hubungan yang sesuai tidak dapat ditentukan, hanya dapat menentukan variabel relatif luas penampang ΔMAROPE

ΔMAROP E + (V T - Vo) / α

Oleh karena itu, ukuran luas penampang logam tali kawat terbagi menjadi ukuran luas penampang absolut dan ukuran luas penampang relatif.

Gambar 24

Jika ingin mengetahui penurunan luas penampang tali kawat, harus tahu luas penampang tali kawat ketika tidak berjumbai, dan kemudian bisa mendapatkan luas penampang tali kawat relatif tingkat kerusakan relatif. Pada kolom parameter, setelah memasukkan area cross-sectional metalik tali kawat, nilai datum cross-sectional adalah keluaran cross-sectional metalik yang dihasilkan komputer. 10.7.2 .1 Penentuan nilai datum cross-sectional signifikansi

10.7.2 .2 Cara mengatur nilai datum cross-sectional

Nilai datum cross-sectional dikeluarkan oleh perhitungan perangkat lunak pemrosesan. Operasi konkret adalah sebagai berikut, pertama-tama dapat memasukkan nilai bebas dalam kolom nilai datum cross-sectional ketika parameter kalibrasi, kemudian menguji tali kawat non-deteriorasi, pada permukaan analisis bentuk gelombang (misalnya Gambar 25) "LMA0 = 1.949" menampilkan LMA0 di sebelah kiri, nilai ini akan menjadi nilai datum cross-sectional tali kawat ini, memasukkannya dalam kolom nilai datum cross-sectional, dengan demikian, kalibrasi parameter ini telah selesai. (Perhatian: Baris pertama dari bentuk gelombang harus teratur.)

Gambar 25 Menguji bentuk gelombang Gambar

10.7.2 .3 Pengukuran luas penampang absolut

Sama seperti kalibrasi cross-sectional off-line, ambil bagian dari tali kawat baru yang panjangnya 5m, hanya perlu bergerak 5m di pusat tali, dapatkan sekelompok data uji, baca nilai LMAO dalam analisis bentuk gelombang. Nilai LMAO ini adalah korespondensi area metalik tali logam baru yang menghasilkan nilai sinyal. Operasikan berulang kali untuk mendapatkan rata-rata, dan dapatkan nilai datum luas penampang yang akurat.

Tetapkan nilai ini dalam parameter pengujian, dan atur area penampang tali kawat logam sebagai area penampang tali kawat baru, uji kapan tali kawat layanan dengan parameter pengelompokan ini, dalam analisis bentuk gelombang, dapat memperoleh setiap bagian dari wire cross area penampang absolut menurut tingkat perubahan luas penampang (LMA%) relatif terhadap tali baru.

10.7.2 .4 Pengukuran luas penampang relatif

When there is no new wire rope used in calibration for a while, may choose the place that had least deterioration and rust on the wire rope to regard as testing cross-sectional area datum. Because this place genuine cross-sectional area is unknown, and the metallic cross-sectional area must be the new wire rope cross-sectional area, there is some error in testing.

Usually see the 1m long wire rope from the testing starting place as parameter calibration section, this section of corresponding outputting signal is displayed in wave form analysis screen upper left, namely LMAO value. Set the cross-sectional area datum value as this value, set the metallic cross-sectional area as the new wire rope cross-sectional area, after that, all testing wire rope metallic cross-sectional area relative changing come from the comparison with this place.

11. Flaw Analysis Evaluation

11.1 Goal and Significance

In order to make the hugeness series wire rope harmless flaw detector user use this product better, the company provides to hugeness users the experience that is accumulated from many years the series wire rope testing instrument development, experiment, testing and the application. And take the wave form as the example, for hugeness user reference, in order to get correct diagnosis report for the wire rope.

The series harmless flaw detector full name is the series artificial assistance computer intelligence judgment harmless flaw detector. The so-called artificial assistance refers to the artificial broken wire , deterioration and tarnishing qualitative distinction , the computer intelligence judgment refers to the computer quantitative evaluation on the foundation of qualitative. For example: a section of wave form, operate according to the software as a matter of experience, we judge broken wire (call it artificial assistance), after the judgment finishing, the computer automatically tell us the position and number of the broken wire that we judge, the number in lay pitch (call it computer intelligence judgment).

This chapter will make the system explanation on each kind of wave forms which will meet in the real-time testing process. Analyze wave form producing reason, the wire rope material and structure influence which brings to the wave form analysis. Simultaneously we sincerely welcome the user to inform us unusual signal and the difficult problem that you meet in the practical work by sending teletext, and we analyze the reason and solute the difficulty question together.

Because of the level limiting, the mistake is unavoidable. The wire rope harmless flaw testing technology originally is a new course of study, in order to unceasingly raise our own level, earnestly hope user fix the blame with mistake in this handbook, and welcome correction, we will feel grateful.

11.2 Fire Rope Flaw

Along with period of revolution continuing, the wire rope will be able to appear each kind of damage phenomenon. For example, the wire rope deterioration and tarnishing cause wire rope cross-sectional area reducing; weary, surface hardens and tarnishing cause the wire rope interior performance changing; misapplication causes rope distortion and so on. The service wire rope possibly appears damage such as single wire breaking, corrosion, deterioration, chaotic line etc, and all damage will be able to create the wire rope breakdown. Because of the wire rope using importance and wire rope structure performance characteristic, just one place of the wire rope appears the serious flaw, the whole wire rope will be scrapped. Therefore, once the wire rope appears breakdown, it will not be repaired.

11.3 Signal Division

The HUATEC HRD-100 series wire rope testing instrument is one kind of harmless flaw testing products that base on leakage magnetic principle, therefore the signal that appears in flaw position, we may understand it as leakage magnetic signal, analyze the signal which the wire rope produces from this angle, it will not to be difficult to understand. We may divide the test signal into two kinds in general: background signal and flaw signal.

11.3.1 Background signal

This kind of signal is the "jet wave signal" that is produced by the wire rope own structure, theoretically we call it background signal. Through processing method for example difference and overlay etc among various parts test signal, and the advanced gathering magnetism technology, the series testing system effectively eliminates the negative influence which the "jet wave signal" brings, and enhances the testing instrument Signal-to-Noise. The stray field in wire rope jet is a rule, cyclical distribution spatial field, therefore this kind of signal relatively even, is easy to distinguish. In addition, the "jet wave signal” reflects wire rope structure characteristic, simultaneously also reflects some condition such as the wire rope surface deterioration, tarnishing etc. We will illustrate it with some examples which have met in work.

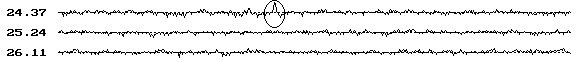

11.3.1 .1 Normal "jet wave signal":

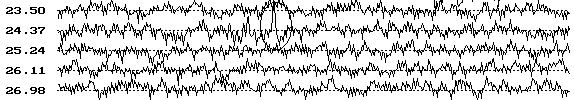

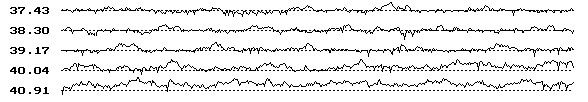

Picture 27 Balance rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, the structure is twisted strictly, the material quality is better.

Picture 28 Gantry crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is no twisted well, the material quality is better.

Picture 29 Rope way traction rope partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure condition is not good, has no broken wire, has no partial deterioration, has no tarnishing phenomenon, but the structure is twisted worse than the above two kinds, the material purity is not high, it is decided by the wire rope processing technology.

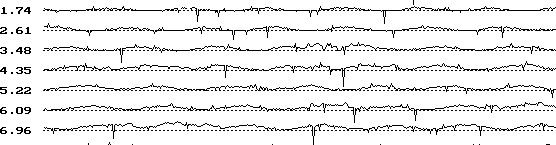

11.3.1 .2 Wire Rope "jet wave signal" when deterioration phenomena:

Picture 30 Tower crane partial testing wave form Picture

Analyze as follows: May see from the above signal, the wire rope structure has had a bigger change in the use process, the wave form fluctuation in the picture shows that the jet wave leakage magnetic is non-uniformity. In leakage magnetic more place, wave form is upward and behave as the deterioration or the tarnishing; In leakage magnetic less, wave form moves downward relative datum line and behave as the wire rope partial cross-sectional area increasing (for example: When slack strand). This kind of "jet wave signal" production often brings certain difficulty in broken wire qualitative distinction.

Note: The datum line refers to the dashed line in the picture.

11.3.1 .3 Wire Rope "jet wave signal" when it has remanence in

Picture 31 Tower crane in ports

Analyze as follows:

“  ” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

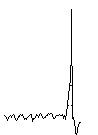

11.3.1 .4 Wire rope terminal nose effect

Picture 32 Tower crane in ports

Analyze as follows:

| This kind of letter is called ends effect, appears in the wire rope testing starting end and the termination end, is formed by testing starting sudden changes, and cannot be processed as the flaw signal. |

11.3.2 Broken wire signal analyzing method

The wire rope broken wire generally be divided into: wearily broken wire, deterioration broken wire, tarnishing broken wire, cutting broken wire, overload broken wire, twisting broken wire and so on. Because the wire rope usually is composed by same diameter many root wires or different diameter many kinds of specifications wires, the surface is often rugged, the interior has the air clearance, is not the ferromagnetic material continual body. Therefore, when the wire rope is magnetized, in its superficial stray field, both has the broken wire stray field, and the background stray field (jet wave signal), brings the certain difficulty for us in the flaw qualitative.

11.3.2 .1 Parameter adjustment method

Different structure wire ropes have different parameters. Correctly and reasonably choose parameter, may enable us to get twice the result with half the effort in the judgment process. (Each parameter definition seen in instruction). Magnification rate of wave form adjustment especially is important in them, this parameter is convenience to see the picture for the operator when judging, its parameter may be adjusted according to need.

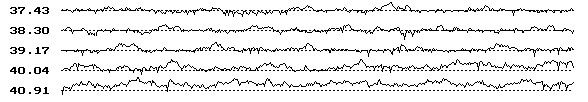

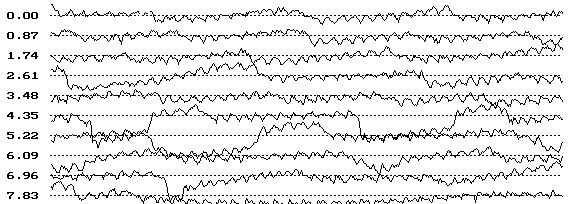

Take a wave form below as the example:

Picture 33 Current Magnification rate of wave form: 6

May see from Picture 33, the flaw signal increases recognition difficulty under the jet wave signal disturbance, and is very difficult to identify. In the situation we can effectively reduce this kind of difficulty through the adjusting magnification rate of wave form, as the following Picture 34 shows:

Picture 34 Current Magnification rate of wave form: 2

Note: The magnification rate of wave form merely is used for the wave form size zooming, may enhance the Signal-to-Noise through the effective adjustment, reduce the difficulty to distinguish the flaw signal, has nothing to do with signal own withdrawing, the degree of regulation is convenience for is suitable to distinguish and analyze.

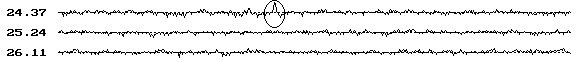

11.3.2 .2 Crest values comparison method

Crest values comparison method , this kind of method is generally used in the condition of low Signal-to-Noise. Because of the wire rope structure different, wire rope diameter is also different. Therefore to different structure wire rope, one broken wire leakage magnetic is not same. In principle, the leakage magnetic that the thick wire rope broken wire is more than thin one, therefore the signal it produces would be big. In view of the thin wire rope broken wire, we may take comparison according to the signal characteristic and crest value, in threshold value has been adjusted situation.

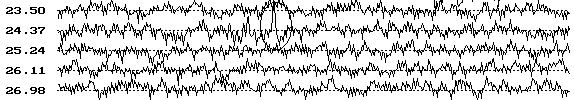

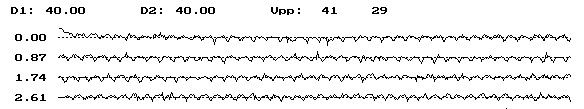

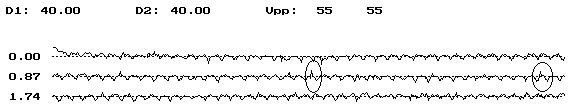

As following Picture 35:

Picture 35 Marked position VPP: 41, 29 (background signal VPP)

Picture 36 Marked position VPP: 55, 55

May compare from this to obtain leakage magnetic produced in this two points is bigger than the marked position in Picture 35, two crest values data disparities equal, and the characteristic signal is obvious, namely the wave form crest is similar to the acute angle isosceles triangle, therefore we may determine it as broken wire signal.

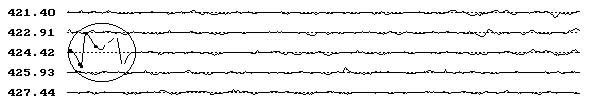

Picture 37 Special broken wire signals (Yuyang Coalmine hoisting rope)

This is the broken wire signal picture, space between two ends spacing is quite big, they have formed "M", can be judged as broke wire, besides be continuum broken wire.

The situation above is the common difficulty that will be met when we use the series wire rope testing instrument, to want the skilled utilization and grasp, it needs us to accumulate experience in the routine work, so can digest it.

11.4 Wire Rope Diameter Evaluation

In wire rope computer testing diagnosis system, wire rope diameter evaluation is through LMA testing signal to indirectly determine. Because the wire rope internal and external deterioration and tarnishing will reflect on the metallic cross-sectional area change, when the tarnishing is slight, wire rope diameter could be calculated by the cross-sectional area change.

For example, when wire rope outer layer wires are wear out to 2/3, the 6×19 wire rope metallic cross-sectional area will reduce by 1.54%, the 6×7 wire rope metallic cross-sectional area will reduce by 4.19%, and other structural wire rope metallic cross-sectional area reduction will be obtained through calculation.

11.5 Wire Rope Tarnishing Evaluation

Judging from the current domestic and international study of the status quo, the wire rope tarnishing evaluation had not had the appropriate method. But the wire rope tarnishing could be reflected through the cross-sectional area testing signal, when serious could be reflected through broken wire testing signal.

12. Wire rope assurance coefficient

| Wire rope assurance coefficient | When it is within a pitch existing following broken wire rope number the wire rope must be discarded as useless promptly |

| The abrasion loss or corrosion of wire rope surface attain the percentage (%) of the original wire rope diameter |

| 0 | 10% | 15% | 20% | 25 | 30% |

| 0—10 | 16 | 13 | 12 | 11 | 9 | 8 |

| 10—12 | 18 | 15 | 13 | 12 | 10 | 9 |

| 12—14 | 20 | 17 | 15 | 14 | 12 | 10 |

| 14—16 | 22 | 18 | 16 | 15 | 13 | 11 |

| Annotation:The broken wire number in the form, reporting as unserviceable wire ropes are based on Lange lay wire rope with 1/2 mathematical value |

13. Sensor option

| Sensor | Diameter tali kawat | Rentang deteksi terbaik |

| HUATEC-F5 | ≤ 5mm | 2 ~ 5mm |

| HUATEC-F10 | ≤ 10mm | 5 ~ 10mm |

| HUATEC-F15 | ≤ 15mm | 8 ~ 15mm |

| HUATEC-F20 | ≤ 20mm | 10 ~ 20mm |

| HUATEC-F25 | ≤ 25mm | 15 ~ 25mm |

| HUATEC-F30 | ≤ 30mm | 20 ~ 30mm |

| HUATEC-F35 | ≤ 35mm | 15 ~ 35mm |

| HUATEC-F40 | ≤ 40mm | 30 ~ 40mm |

| HUATEC-S45 | ≤ 45mm | 35 ~ 45mm |

| Sensor lainnya dapat disesuaikan produksi |

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.

” This kind of letter is called the unwanted signal, is caused by the wire rope interior containing the magnetism. The reason for having the magnetic may divide into two kinds, one kind is wire rope being struck by lightning, and the other kind is the production technology. When meeting this kind of signal, should degauss the rope first then to test, or test many times with the instrument.